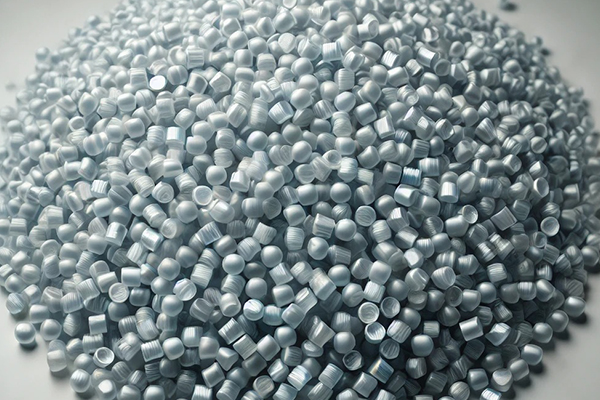

یکی از محصولات محبوب و تاثیر گذار در ویژگی و کاهش قیمت محصولات پلیمری تولید شده مستربج نام دارد. از مهم ترین ویژگی های مستربچ در صنعت پلاستیک می توان به کاهش وزن محصولات پلیمری، جا به جایی آسان، نگهدری راحت و افزایش بهره وری اشاره کرد. ساختار مستربچ تشکیل شده از پیگمنت و افزودنی های خاص برای افزایش کیفیت محصولات پلاستیکی که آن را به یک ماده کاربردی تبدیل کرده است. اجزای تشکیل دهنده مستربچ شامل: پلیمر پایه، مستربچ افزودنی و عامل سازگار کننده می شوند. مستربچها به دلیل ویژگیهای متنوع و قابلیت سفارشیسازی بالا، در صنایع مختلف کاربرد دارند. از بهبود رنگ و براقیت تا افزایش مقاومت در برابر عوامل محیطی و شیمیایی، مستربچها نقش مهمی در تولید محصولات پلاستیکی با کیفیت و عملکرد بهینه ایفا میکنند.کاربرد مستربچ در صنایع مختلف به دلیل ویزگی های منحصر به فردی که دارد بسیار مشاهده شده است. در این بخش به طور مختصر درباره مهم ترین کاربرد های این محصول پر طرفدار صحبت خواهیم کرد.

صنایع کشاورزی: از مهم ترین کاربرد مستربچ در صنایع کشاورزی می توان به تولید لوله های آبیاری با استفاده از مستربچ های رنگی مقاوم اشاره کرد. همچنین از مستربچ های مقاوم در برابر نور و اشعه UV برای تولید فیلم های گلخانه ای استفاده می شود. فیلمهای گلخانهای مقاوم در برابر تجزیه ناشی از تابش UV استفاده میشوند.

صنعت نساجی: در صنعت نساجی برای تولید پارچه های فنی از مستربچهای ضد مشیکروبی و مقاوم به UV برای تولید پارچههای فنی و صنعتی استفاده میشوند. مستربچ رنگی نیز نفش مهمی در تولید الیاف و نخ های مصنوعی در رنگ های متنوع و خاص دارد.

صنعت بستهبندی: از مستربچها برای تولید بطریها، ظروف و بستهبندیهای پلاستیکی با رنگها و ویژگیهای مختلف استفاده میشوند. در صنایع نساجی برای تولید فیلم و ورق از مستربچ رنگی و افزودنی ها برای تولید فیلم و ورقهای پلاستیکی برای بستهبندی مواد غذایی، محصولات بهداشتی و کالاهای مصرفی استفاده میشوند.

صنعت خودروسازی: کاربرد مستربچ در صنایع خودروسازی به کاهش وزن و بهبود مقاومت قطعات خودرو کمک بسیاری می کند. بیشترین کاربرد متسربچ در صنایع خودروسازی استفاده از مستربچ تقویت کننده مثل الیاف شیشه بوده است. همچنین مستربچها برای تولید قطعات داخلی خودرو مانند داشبورد، پنلها و روکشها، و همچنین قطعات خارجی مانند سپرها و تزئینات استفاده میشوند.

لوازم خانگی: از مستربچ های مقاوم به شعله برای تولید قطعات الکتریکی ایمن و مقاوم در برابر حرارت در صنعت لوازم خانگی استافده می شود. از مهم ترین کاربرد مستربچ صنعت لوازم خانگی می توان به تولید تجهیزات آشپزخانه اشاره کرد. مستربچهای رنگی و افزودنیها برای تولید تجهیزات آشپزخانه مانند ظروف پلاستیکی، دستههای ابزارها و دستگاههای خانگی استفاده میشوند.

صنایع ساختمانی: یکی از کاربردی ترین مستربچ ها در صنایع ساختمانی برای تولید پروفیل و پانل ها مستربچ رنگی است. چرا که در صنایع ساختمانی با استفاده از این مستربچ می توان پروفیل و پانل هاهی رنگی و متنوعی را تولید کرد. مستربچهای مقاوم به UV و پایدارکنندههای حرارتی برای تولید لولهها و اتصالات با دوام و مقاوم در برابر نور خورشید و حرارت استفاده میشوند.

صنعت پزشکی: بسیاری از تجهیزات پزشکی از مواد پلاستیکی تولید می شوند. بنابراین در جهت افزایش مقاومت و کاربرد آن ها از مستربچ در صنعت پزشکی بسیار استفاده می شود. مستربچ های ضد میکروبی و شفاف کننده ها بسیار مناسب برای تولید بسته بندی های استریل هستند. در صنعت پزشکی محصولات بسیاری به صورت یکبار مصرف استفاده می شوند که برای تولید این نوع محصولات مانند: سرنگ، دستکش، ماسک و .. از مستربچ های رنگی و افزودنی استفاده می شود.

صنایع الکترونیکی و الکتریکی: در صنایع الکتریکی برای تولید محفظه و قطعات الکترونیکی که نیاز به کاهش الکتریسیته ساکن دارند از مستربچ های ضد الکتربسیته ساکن استفاده می شود. مستربچهای مقاوم به شعله و پایدارکنندههای حرارتی برای تولید عایقهای پلاستیکی و کابلهای الکتریکی مقاوم در برابر حرارت و شعله در صنایع لوازم برقی استفاده میشوند.