مستربچ بهبود دهنده و مقاومت به ضربه PP و PE

مستربچ بهبود دهنده و مقاومت به ضربه PP و PE از ترکیب افزدونی های خاص از جمله: ضد اکسید کننده، مواد تقویت کننده، پلیمر های بلاک کوپلیمر و.. تشکیل شده است. در صنایع مختلف بسته بندی، خودروسازی، تولید لوازم خانگی، محصولات پزشکی، لوازم الکترونیکی و .. از این مستربچ برای تولید محصولات با ویژگی های مقاومت به ضربه، طول عمر بالاتر، استحکام و .. مورد استفاده قرار می گیرد. برای کسب اطلاعات بیشتر درباره مزایا و کاربرد مستربچ بهبود دهنده و مقاومت به ضربه PP و PE در ادامه این مطلب همراه ما باشید.

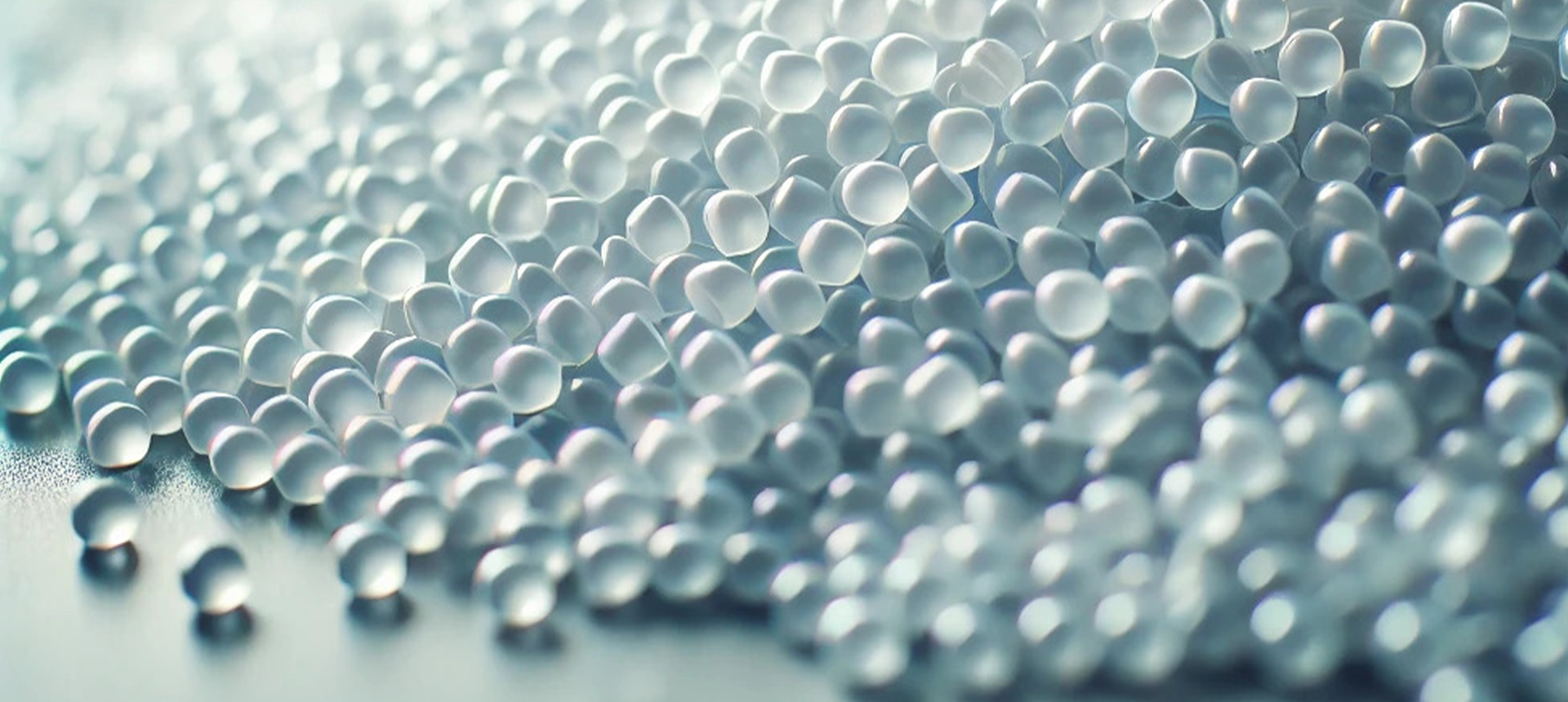

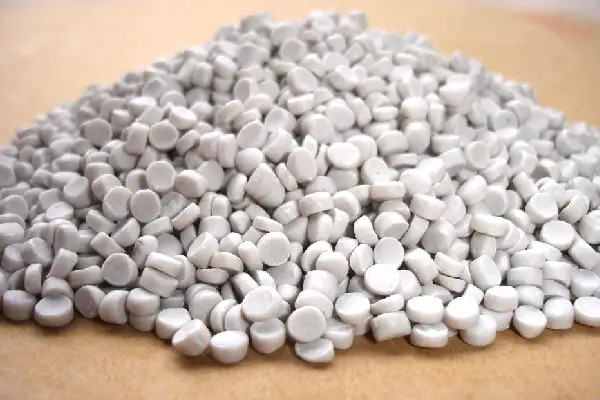

معرفی مستربچ بهبود دهنده PP و PE

مستربچ بهبود دهنده و مقاومت به ضربه PP و PE سازگاری بالایی با پلی پروپلین و پلی اتیلن دارد. از این مستربچ برای افزایش مقاومت مواد پلیمری در برابر ضربه، انعطاف پذیری، پایداری حرارتی و.. استفاده می شود. مستربچ بهبود دهنده از ترکیب استابلایزر برای محافظت از پلیمر در برابر اشعه فرا بنفش استفاده می شود. به طور کلی مواد تشکیل دهنده مستربچ بهبود دهنده عبارتند از :

پلاستیزایر ها: با استفاده از پلاستیزایر ها در مواد مستربچ بهبود دهنده می توان خاصیت انعطاف پذیری و کشش پلیمر ها را افزایش داد.

پلیمر ترموپلاستیک الاستومری:این ترکیبات به پلیمرهای PP و PE افزوده میشوند تا بهبود مقاومت به ضربه و ویژگیهای کششی ایجاد کنند.

آگلومرها و ترموپلاستیکهای ترکیبی: این مواد میتوانند به ویژه برای افزایش مقاومت به ضربه و بهبود خواص مکانیکی مورد استفاده قرار گیرند.

استابلایزر: در جهت افزایش مقاومت مواد پلیمری در برابر اشعه ماورا بنفش خورشید از ترکیب استابلایزر در تولید مستربچ بهبود دهنده استفاده می شود.

مزایای استفاده از مستربچ بهبود دهنده

مستربچ بهبود دهنده از ترکیب مستربچ افزودنی با ویژگی های کاربردی تشکیل شده است. از مزایای استفاده از مستربچ بهبود دهنده می توان به افزایش استحکام و کشش محصولات پلیمری، افزایش انعطاف پذیری، پایداری حرارتی و شیمیایی، مقاومت به اشعه فرا بنفش و .. اشاره کرد. همچنین استفاده از مستربچهای بهبود دهنده باعث افزایش ویژگیهای مکانیکی مانند کشش، استحکام و انعطافپذیری پلیمرها میشود که میتواند عمر مفید محصولات را افزایش دهد. یکی از دلایل محبوبیت مستربچ توسط تولید کنندگان در صنایع پلاستیک کاهش هزینه های تولید می باشد.مستربچها به راحتی میتوانند به ترکیبهای پلیمر اضافه شوند و به هیچ گونه تغییر عمدهای در فرایند تولید نیاز ندارند، که این موضوع فرایند تولید را سادهتر و سریعتر میکند.

کاربرد های مستربچ بهبود دهنده PP و PE

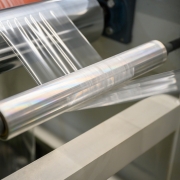

در صنعت بسته بندی برای افزایش انعطاف پذیری فیلم های بسته بندی و کیسه ها از این مستربچ استفاده می شود. تولید بطری با مقاومت بیشتر برای استفاده در شرایط مختلف از این مستربچ استفاده می شود. سایر کاربرد های مستربچ بهبود دهنده شامل: تولید قطعات داخلی خودرو مانند: داشبورد، پانلها و قطعات تزئینی که نیاز به مقاومت به ضربه دارند اشاره کرد. قطعات خارجی خودرو از جمله سپرها و قسمتهایی که در معرض ضربه و سایش قرار دارند با استفاده از مستربچ بهبود دهنده تولید می شوند. سایر کاربرد های مستربچ بهبود دهنده و مقاومت به ضربه PP و PE عبارتند از :

قطعات خارجی خودرو: مانند سپرها و قسمتهایی که در معرض ضربه و سایش قرار دارند.

قطعات داخلی خودرو: مانند داشبوردها، پانلها و قطعات تزئینی که نیاز به مقاومت به ضربه بالا و دوام دارند.

محافظهای پلاستیکی: برای ایجاد حفاظهای مقاوم در برابر ضربه برای دستگاههای الکترونیکی مانند تلفنهای همراه، تلویزیونها و ..

محصولات پلاستیکی مقاوم به ضربه: مانند توپهای ورزشی، تجهیزات ورزشی پلاستیکی و سایر لوازم که تحت فشار و ضربه قرار میگیرند.

ظروف و بستهبندیهای پزشکی: برای بستهبندی داروها و تجهیزات پزشکی، که نیاز به استحکام و قابلیت حمل و نقل در شرایط مختلف دارند.

دلایل محبوبیت مستربچ PP و PE در صنایع پلاستیک

ترکیب مواد پلیمری با مستربچ PP و PE سبب افزایش مقاومت در برابر ضربه، کاهش ترک خوردگی، کاهش هزینه های تولید، افزایش کیفیت محصولات تولید شده، بهبود فرایند بازیافت می شود. با بهبود فرایند بازیافت شاهد کاهش هزینه های زیست محیطی و افزایش ارزش بازیافت می شود.این دلایل باعث شدهاند که مستربچهای بهبود دهنده و مقاومت به ضربه در تولید محصولات PP و PE بسیار محبوب و پرکاربرد باشند. جالب است بدانید که خاصیت اقزایش مقاومت به ضربه محصولات پلیمری حتی در فرایند تولی محصولات بازیافتی اهمیت دارد. چرا که در هنگام انجام فرایند بازیافت امکان کاهش کیفیت محصولاتی که به راحتی شکسته می شود امکان پذیر است. این مستربچها معمولاً به کاهش گرانروی مواد و تسهیل فرآیندهای تولید و بازیافت کمک میکنند.با استفاده از مستربچهای مقاوم به ضربه، میتوان مواد بازیافتی را به گونهای بهبود داد که در فرآیندهای تولید جدید مانند تزریق یا قالبگیری بهتر عمل کنند و ویژگیهای فیزیکی مطلوبی مانند مقاومت به ضربه و استحکام داشته باشند.